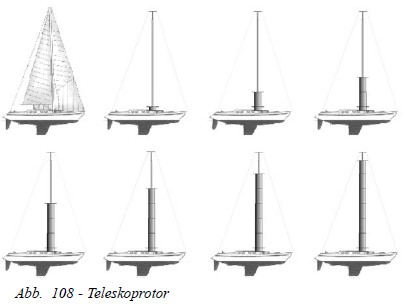

Der teleskopierbare Rotor

Rotor

Rotor

Verhältnis L : D L : D = 21,9 : 1,0

Verhältnis D : DS D : DS = 1,0 : 1,5

Rotorlänge: L = 17,5 m

Anzahl Segmente: Z = 6 – 8

Segmentlänge: Ls = 2,5 – 3,0 m

Durchmesser: D = 0,8 m

Endscheiben: DD = 1,2 m

Höhe über Deck: HD = 0,5 m

Rotor Drehzahl: n = 0-1250 U/min

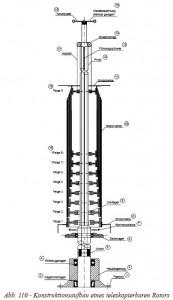

Die Abb. 110 veranschaulicht den Aufbau eines teleskopierbaren Flettner-Rotors. Der grundsätzliche Aufbau bei einem einfachen ‘Unterdeck’ oder ‘Aufdeck’ montierten Rotor ist sehr ähnlich und wird daher nicht weiter differenziert. Im Falle eines teleskopierbaren Flettner-Rotors ist es im Gegensatz zum starren Standard-Rotor sehr wichtig, dass auch die Innenwandungen der Rotorsegmente (Mantelrohr) glatt und rund ist. Aus diesem Grund empfiehlt es sich für diese Variante, großformatige Aluminium-, PVC- oder PE-Röhren zu verwenden. Bei der Verwendung von PVC- oder PE-Röhren muss dabei auf die UVBeständigkeit geachtet werden. Eine UV-Beständigkeit dieser Materialien, sofern sie nicht von Hersteller als UV-beständig gekennzeichnet sind, lässt sich durch einen einfachen Schutzanstrich realisieren.

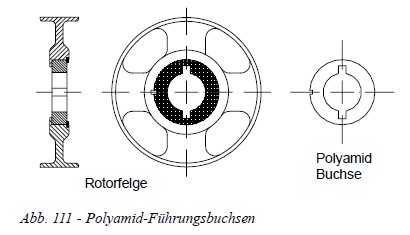

Ein ganz wesentlicher Bestandteil des telekopierbaren Rotors ist der Pivot. In dem hier aufgeführten Beispiel ist der Pivot drehbar, mittels einer zentralen Lagereinheit am Sockel gelagert. Somit ist es möglich, die Führung an den Felgen der einzelnen Rotorsegmente als reine Gleitführung, ohne nennenswerte mechanische Beanspruchung. Am besten eignen sich hierfür einfache Polyamid-Führungsbuchsen. In diesen Buchsen werden zusätzlich zwei Führungsnuten eingefräßt, die mit den entsprechenden Führungsprofilen am Pivot sozusagen als Mitnehmer fungieren, da sich die Rotorsegmente andernfalls frei auf der Achse des Pivots drehen würden und somit keine Kraftschlüssigkeit für die Rotation des Zylinders vorhanden wäre. Die Polyamid-Führungsbuchsen sind wiederum in die Felgen der einzelnen Rotorsegmente verpresst und mittels Keilnut und einem Seegerring gegen Verdrehung und Verrutschen gesichert.

Die einzelnen Felgen sollten auf jeden Fall aus seewasser-beständigem Aluminium auf einer Drehbank hergestellt werden. Die Innenmaße sind für alle Felgen identisch, lediglich der Außen-durchmesser variiert von Rotorsegment zu Rotor-segment.

Die einzelnen Felgen sollten auf jeden Fall aus seewasser-beständigem Aluminium auf einer Drehbank hergestellt werden. Die Innenmaße sind für alle Felgen identisch, lediglich der Außen-durchmesser variiert von Rotorsegment zu Rotor-segment.

Das oberste Rotorsegment erhält als einzigstes zwei Felgen als Führung, um einen optimalen Rundlauf des ausgefahrenen Rotors über seine gesamte Länge zu gewährleisten und um ein schädliches Schlagen des Rotors zu verhindern. Die Polyamid-Führungsbuchsen sind leicht untermaßig, das heißt mit einem Spiel von 0,3 bis 0,5 mm, gegen das Außenmaß des Pivots auszuführen. Um gute Gleiteigenschaften während des Aufziehens des Rotors zu erreichen. Als Material für die beiden Führungsschienen kommt ebenfalls seewasser-beständiges Aluminium oder auch ein entsprechend zäher Kunststoff in Frage. Die beiden Führungsschienen sind exakt um 180° auf dem Pivot angeordnet und dürfen keinerlei Grad oder vorstehende Verschraubungen aufweisen. Der Sockel des Pivots bildet auch hier gleichzeitig die Lagerung und muss dementsprechend stabil ausgeführt werden. Es empfiehlt sich auch hier eine Kombination zwischen Rillenkugellagern und Kegelrollenlagern zu wählen, damit axiale und radiale Belastungen gleichermaßen aufgenommen werden können. Oberhalb der Hauptlagerung sind die Riemenscheiben für den Antrieb positioniert.

Je nach Größe und Leistung des Rotors sollte auch hier überlegt werden, ob ein oder mehrere Keil- oder Zahnriemen zum Einsatz kommen. Die Antriebseinheit sollte unbedingt mechanisch fest mit der Hauptlagerung verbunden sein, um eine optimale Ausrichtung und Kraftschlüssigkeit zum Antriebsmotor zu gewährleisten. Die untere Endscheibe kann so ausgeführt werden, dass sie gleichzeitig als Abdeckung für den Riemenantrieb dient.

Der Pivot selbst ist ähnlich einem Mastprofil aufgebaut, mit dem Unterschied, dass er vollkommen rund und nicht oval ausgeführt sein sollte. Die Kräfte am Rotor müssen entsprechend der Rotorleistung berechnet werden, sinnvollerweise sollte die Regelung der Antriebseinheit eine Schubbegrenzung vorsehen um entsprechende Grenzwerte für die mechanische Belastung am Pivot zu erhalten. Um die mechanischen Beanpruchungen an der Hauptlagerung des Rotors in Grenzen zu halten, kann selbstverständlich auch hier mit einer Mastanspannung am Topp des Pivots gearbeitet werden. Auch hier ist zu berücksichtigen, dass die Mastabspannung drehbar gelagert und zur Aufnahme von radialen und axialen Kräften ausgelegt sein muss, da sich der Pivot mit dem Zylindermantel dreht. Gleichzeitig kann die Ankerplatte der Mastabspannung für die Montage eines Radarreflektors und der erforderlichen Positionsbeleuchtung benutzt werden. Wie schon zuvor erklärt, muss auch hier das Kabel für die Stromversorgung

für die Positionsbeleuchtung entlang der Wanten verlaufen.

An der obersten Verjüngung des Pivots wird ein Endanschlag mit einer Klemmvorrichtung montiert, der den maximalen Hub des Die einzelnen Felgen sollten auf jeden Fall aus seewasserbeständigem Aluminium auf einer Drehbank hergestellt werden. Die Innenmaße sind für alle Felgen identisch, lediglich der Außendurchmesser variiert von Rotorsegment zu Rotorsegment. Das oberste Rotorsegment erhält als einzigstes zwei Felgen als Führung, um einen optimalen Rundlauf des ausgefahrenen Rotors über seine gesamte Länge zu gewährleisten und um ein schädliches Schlagen des Rotors zu verhindern. Die Polyamid-Führungsbuchsen sind leicht untermaßig, das heißt mit einem Spiel von 0,3 bis 0,5 mm, gegen das Außenmaß des Pivots auszuführen. Um gute Gleiteigenschaften während des Rotors begrenzt. Dieser Endanschlag muss unbedingt demonierbar sein, um das Aufsetzen der einzelnen Rotorsegmente auf den Pivot zu ermöglichen. Bei einer eventuellen Demontage der Rotorsegmente für Wartungs- oder Reparaturarbeiten, können die

Segmente dann einzeln nach oben abgezogen werden. Die einzelnen Zylindersegmente des Rotors müssen gut ineinander laufen und sollten auf keinen Fall klemmen, ein zu großes Spiel (größer 0,5 mm) ist aber ebenfalls zu vermeiden.

Das Aufziehen der einzelnen Rotorsegmente geschieht mittels einer einfachen Seilzugvorrichtung, die am Endanschlag in das Innere des Pivots umgelenkt wird. Die Verankerung der beiden Zugseile ist an der obersten Felge des inneren Zylinders vorzunehmen, eine zweinabige Winsch im Inneren des Pivots sollte die beiden

Zugseile dann gegenläufig aufnehmen. Bei der Positionierung der Winsch ist darauf zu achten, dass keine übermäßige Umwucht auftritt, die sonst zu einer enormen Belastung der Hauptlagerung führen würde. Auch sollte am Pivot im Bereich der Winsch eine

Revisionsöffnung vorgesehen werden, damit sie zu Wartungs- oder Reparaturarbeiten frei zugänglich ist.

Andere Varianten für das Ausfahren des Rotors stellen auch nach gründlicher Überlegung einen weitaus größeren technischen Aufwand dar. Dennoch ist es durchaus möglich, die

Teleskopierbarkeit des Rotors zu automatisieren, indem z.B. ein Zahnstangenantrieb, Schneckenantrieb oder ein einfacher Luftdruckantrieb eingesetzt wird.

Kunststoff in Frage. Die beiden Führungsschienen sind exakt um

180° auf dem Pivot angeordnet und dürfen keinerlei Grad oder vorstehende

Verschraubungen aufweisen.

Der Sockel des Pivots bildet auch hier gleichzeitig die Lagerung

und muss dementsprechend stabil ausgeführt werden. Es empfiehlt

sich auch hier eine Kombination zwischen Rillenkugellagern und

Kegelrollenlagern zu wählen, damit axiale und radiale Belastungen

gleichermaßen aufgenommen werden können. Oberhalb der

Hauptlagerung sind die Riemenscheiben für den Antrieb positioniert.

Je nach Größe und Leistung des Rotors sollte auch hier überlegt

werden, ob ein oder mehrere Keil- oder Zahnriemen zum

Einsatz kommen. Die Antriebseinheit sollte unbedingt mechanisch

fest mit der Hauptlagerung verbunden sein, um eine optimale

Ausrichtung und Kraftschlüssigkeit zum Antriebsmotor zu gewährleisten.

Die untere Endscheibe kann so ausgeführt werden, dass sie

gleichzeitig als Abdeckung für den Riemenantrieb dient.

Der Pivot selbst ist ähnlich einem Mastprofil aufgebaut, mit dem

Unterschied, dass er vollkommen rund und nicht oval ausgeführt

sein sollte. Die Kräfte am Rotor müssen entsprechend der

Rotorleistung berechnet werden, sinnvollerweise sollte die

Regelung der Antriebseinheit eine Schubbegrenzung vorsehen um

entsprechende Grenzwerte für die mechanische Belastung am Pivot

zu erhalten. Um die mechanischen Beanpruchungen an der

Hauptlagerung des Rotors in Grenzen zu halten, kann selbstverständlich

auch hier mit einer Mastanspannung am Topp des Pivots

gearbeitet werden. Auch hier ist zu berücksichtigen, dass die

Mastabspannung drehbar gelagert und zur Aufnahme von radialen

und axialen Kräften ausgelegt sein muss, da sich der Pivot mit dem

Zylindermantel dreht. Gleichzeitig kann die Ankerplatte der

Mastabspannung für die Montage eines Radarreflektors und der

erforderlichen Positionsbeleuchtung benutzt werden. Wie schon

zuvor erklärt, muss auch hier das Kabel für die Stromversorgung

für die Positionsbeleuchtung entlang der Wanten verlaufen.

An der obersten Verjüngung des Pivots wird ein Endanschlag mit

einer Klemmvorrichtung montiert, der den maximalen Hub des

Neue Kommentare