Warum nicht die technischen Möglichkeiten hochfester textiler Verbundwerkstoffe nutzen und ein voll reffbares Rotorsystem entwickeln.

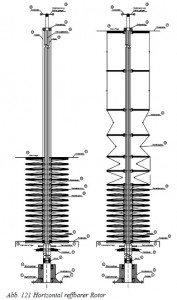

Auf dieser Seite ist das Konstruktionschema horizontal reffbaren Rotoranlage dargestellt, die auch gleichzeitig die erste Variante einer voll reffbaren Rotorenanlage darstellen soll. Dem folgte, nach einem nächtlichen Geistesblitz die zweite Variante einer vertikal reffbaren Rotorenanlage. Der größte Unterschied dieser beiden Rotorvarianten zu den bisher vorgestellten Rotoren, ist eine flexible Mantelfläche, bestehend aus einer speziellen,

textilen Kunststofffolie.

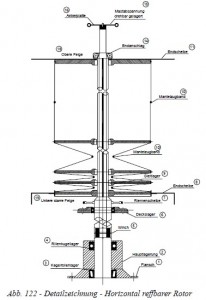

Die horizontal reffbare Variante bietet die Möglichkeit, die Mantelfläche des Rotors, ähnlich einer Faltmanschette, am drehbar gelagerten Pivot aufzuziehen.Der technische Aufbau entspricht dabei grundsätzlich dem des ‘teleskopierbaren Rotors’, jedoch werden erheblich mehr ‘Rotorfelgen’ über die Gesamtlänge der Rotormantelfläche verwendet. Auch sollten

die Rotorfelgen in diesem Fall nicht aus Aluminium, sondern aus einem Faserverbundwerkstoff hergestellt sein. Zugunsten einer höheren Festigkeit und einem geringeren Gewicht, sollte ein Armid- oder Kohlefaserverbundwerkstoff verwendet werden. Der Aufbau der Rotorfelgen entspricht im wesentlichen dem Aufbau

der Rotorfelgen des teleskopierbaren Rotors. Jedoch wird am Außendurchmesser eine besondere Konstruktion zur festen Verbindung mit der textilen Kunststofffolie vorgesehen. Die beiden Endscheiben des Rotors sind ebenfalls aus einem Faserverbundwerkstoff hergestellt und verfügen, wie auch die Rotorfelgen, über eine spezielle Konstruktion zur Verbindung mit der Mantelfläche, die gerade im Bereich der Endscheiben, enormen Zugbelastungen standhalten müssen. Der Rotormantel, sollte unbedingt von einem

Spezialunternehmen, die auch solche Werkstoffe herstellen, zugerichtet werden.

Zwischen den einzelnen Rotorfelgen sind zusätzlich noch Mantelzugbänder von innen auf der Folie eingenäht, um den Mantel beim Herunterfahren schonend und automatisch zusammen zu legen.

Zur Aufnahme des Rotormantels dient in diesem Fall die untere Endscheibe, auf die sich in der gerefften Position die obere Endscheibe legt, der Bereich zwischen den beiden Endscheiben kann mit einem Mantel gegen schädlichen Umwelteinflüsse geschützt werden.

Zur Aufnahme des Rotormantels dient in diesem Fall die untere Endscheibe, auf die sich in der gerefften Position die obere Endscheibe legt, der Bereich zwischen den beiden Endscheiben kann mit einem Mantel gegen schädlichen Umwelteinflüsse geschützt werden.

Die beiden Endscheiben, als auch die gesamten Rotorfelgen sollten unbedingt präzise ausgewuchtet werden, um ein späteres Schlagen des Rotors zu verhindern. Die untere Endscheibe sollte zusätzlich eine Revisionsöffnung erhalten, damit der Innenbereich

des Rotormantels zu Wartungs- und Reperaturzwecken zugänig ist.

Durch einfaches ‘Aufziehen’ oder ‘Reffen’ der Mantelfläche ist es somit möglich jeden Teilbereich der Rotorinnenseite in Augenschein zu nehmen. Andererseits ist es auch denkbar einfach, den gesamten textilen Mantel mit den Rotorfelgen und Endscheiben über das Topp des Pivots abzunehmen. Der technische Aufbau ist in der nebenstehenden Zeichnung veranschaulicht. Auch hier bildet der Pivot einen wesentlichen Bestandteil der Rotoranlage. Der Pivot ist mittels einer zentralen

Lagereinheit drehbar gelagert und die Führung der einzelnen Rotorfelgen erfolgt auch hier als reine Gleitführung, da auch hier keine nennenswerten mechanischen Beanspruchungen an der Felgenlagerung auftreten. Auch in diesem Fall genügt eine einfache Polyamid-Führungsbuchse, wie sie schon beim teleskopierbaren Rotor vorgestellt wurde. Zwei eingefräßte Führungsnuten in Verbindung mit den entsprechenden Führungsprofilen am Pivot, sorgen dafür, dass sich die Felgen nicht frei auf der Achse des Pivots drehen können und die Kraftschlüssigkeit des Zylinders für die Rotation gewährleistet ist. Die Polyamid-Führungsbuchsen sind auch hier in den Felgen verpresst und mittels Keilnut gegen

Verdrehung gesichert. In diesem Fall sind sowohl die Innenmaße, als auch die Außenmaße aller Felgen identisch, was auch die Herstellung der Felgen aus Faserverbundwerkstoffen lediglich auf eine Matritze beschränkt. Die Polyamid-Führungsbuchsen sind leicht untermaßig und weisen ein Spiel von 0,3 bis 0,5 mm gegen des Pivot aus, um eine gute Gleiteigenschaft beim ‘Aufziehen’ und ‘Reffen’ zu erbringen. Als Material für die beiden, um exakt um 180° versetzten Führungsschienen kommt auch hier eine Seewasser beständige Aluminium-Legierung oder ein entsprechend zäher Kunststoff zum Einsatz.

Da gerade der reffbare Rotor mit seiner textilen Mantelfläche nur auf einem rotierenden Pivot basieren kann, kommt auch hier eine zentrale Lagereinheit, bestehend aus Rillen- und Kegelrollenlagern zum Tragen, damit die radialen und axialen Kräfte gleichermaßen

aufgenommen werden können. Oberhalb der Hauptlagerung sind die Reimenscheiben für den Antreib positioniert, da die reffbare Rotoranlage eine wesentlich größere projizierte Mantelfläche zur Verfügung stellen kann, müssen die Pivotlager entsprechend den

tatsächlich auftretenden maximalen Belastungen angepasst werden.

Der Pivot selbst sollte wie schon beim teleskopierbaren Rotor, vollkommen rund ausgeführt sein und ggf. mit Querflächen im Inneren versteift werden, um die entsprechend höheren Kräfte schadlos aufnehmen zu können. Gerade in dieser Variante ist eine Schubbegrenzung, die einen direkten Einfluss auf die Drehzahlregelung des Rotorantriebes nimmt unentbehrlich, um die Grenzwerte für die maximale Beanspruchung am Pivot zu erhalten. Da sich gerade mit dieser reffbaren Rotorvariante wesentlich größere projizierte Rotormantelflächen realisieren lassen, ist eine Abspannung am Topp des Pivots sicher sinnvoll, um die von außen einwirkenden Kräfte auf die Pivotlager in Grenzen zu halten. An der oberen Verjüngung des Pivot ist auch hier ein Endanschlag mit

einer Klemmvorrichtung vorgesehen, der den Maximalhub und somit die Zugspannung der Mantelfläche begrenzt. Dieser Endanschlag wird hier demontierbar ausgeführt, um die

Demontage des Rotormantels, incl. der Felgenelemente vom Pivot zu ermöglichen. Das ‘Aufziehen’ des gesamten Rotormantels ist gerade in diesem Fall mit einer Seilzugvorrichtung am einfachsten zu realisieren. Die Kraftumlenkung erfolgt, wie schon beim teleskopierbaren Rotor beschrieben, am Endanschlag in das Innere des Pivots, jedoch muss die Verankerung der Zugseile an der oberen Endscheibe erfolgen, was eine wesentlich stabilere Auslegung dieser Endscheibe zur Folge hat. Auch hier erfolgt die Aufnahme des Zugseiles über eine zweinabige Winsch im Inneren des Pivots und aus Gründen der besseren Auswuchtbarkeit sollten die Zugseile gegenläufig aufgewickelt werden.

Da die Zugwinsch wesentlich größere Kräfte zur Verfügung stellen muss, als beim teleskopierbaren Rotor mit starren Zylinderflächen um die textile Mantelfläche entsprechend straff zu spannen, muss die Masse dieser Winsch dementsprechend größer sein muss, kann hier nicht mehr mit handelsüblichen Winschen gearbeitet werden.

Da die Zugwinsch wesentlich größere Kräfte zur Verfügung stellen muss, als beim teleskopierbaren Rotor mit starren Zylinderflächen um die textile Mantelfläche entsprechend straff zu spannen, muss die Masse dieser Winsch dementsprechend größer sein muss, kann hier nicht mehr mit handelsüblichen Winschen gearbeitet werden.

Selbstverständlich muss auch hier im Bereich des Pivots eine Revisionsöffnung vorgesehen werden, damit die Winsch zu Wartungs- und Reperaturzwecken frei zugänglich ist.

Neue Kommentare